Inbetriebnahme

Inbetriebnahme

Von der realen Anlage stehen einige Fotos und Videos zur Verfügung. Diese sind unter der Creative Commons Lizenz CC-BY 4.0 veröffentlich und können daher frei verwendet werden. Als Quelle ist L. Baron, IfA, TU Dresden anzugeben. Ein Link auf die entsprechende Seite, wenigstens aber auf https://agtele.eats.et.tu-dresden.de/mcs wäre wünschenswert.

Mit der Revision 1 ist der Praktikumsstand prinzipiell soweit in Betrieb gesetzt zu werden. Dazu werden die einzelnen Betriebsmodi realisiert, beginnend mit dem interaktiven Demomodus.Der interaktive Demomodus

Erstmals im März 2022 wurde die Anlage im Gesamtzusammenhang in Betrieb genommen.

Dazu wurde der interaktive Demomodus konzipiert und implementiert.

Dieser sieht vor, dass das Grundkonzept der Anlage umgesetzt wird, d.h. die Sortierung von Probekörpern anhand ihrer Farbe auf den Ablageplätzen durch den Roboterarm.

Das Video erläutert die Funktionsweise und die möglichen Nutzerinteraktionen.

Der realisierte Ablauf ist in unten abgebildeter Grafik dargestellt:

Übersichtsbilder aus dem Labor

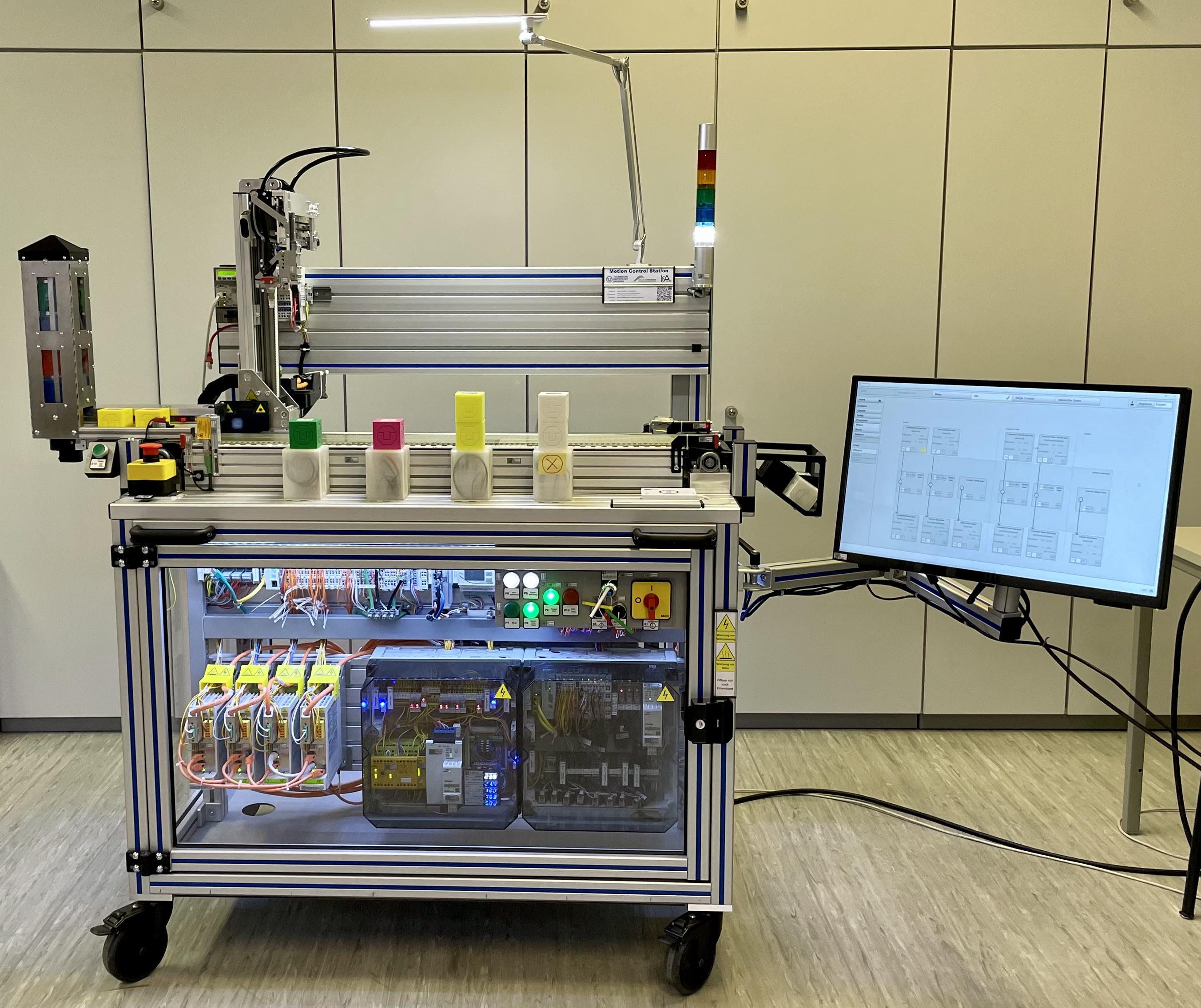

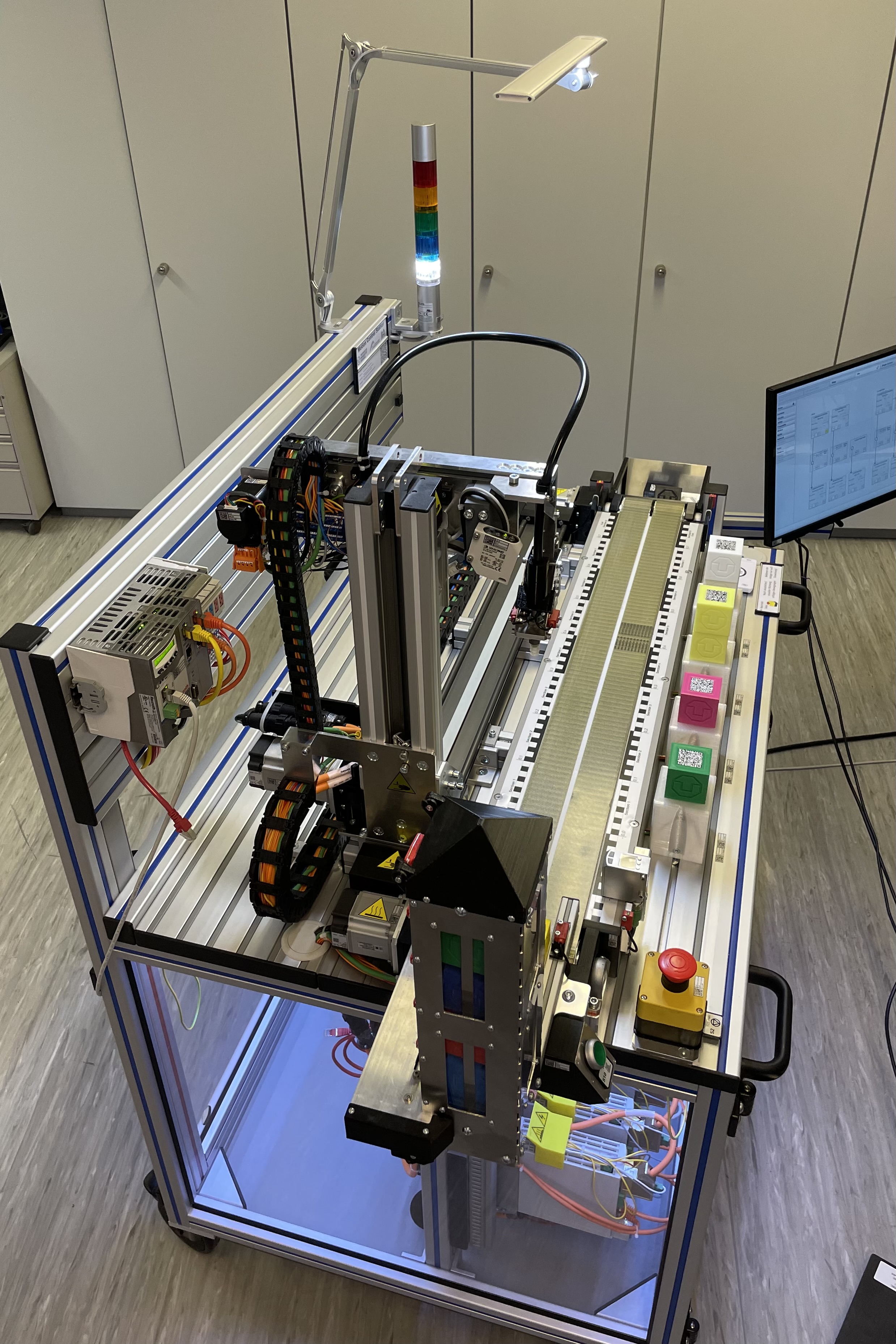

Überblicksbild der Anlage von vorn im eingeschalteten Zustand:

Sichtbar ist unten der Schaltschrank der Anlage mit den gesonderten Schaltkästen für Sicherheits- oder Netzspannungskomponenten sowie dem Panel mit den grundlegenden Bedienteilen.

Im Hintergrund befindet sich der geparkte Roboterarm, davor befinden sich Förderband und Ablageplätze.

Rechts ist das eingeschaltete HMI der Anlage zu sehen mit einer Übersicht der Achsen und ihrer Verschaltung durch virtuelle Getriebe.

Links im Hintergrund ist das Probekörpermagazin mit angeschlossener Zuführung zu sehen.

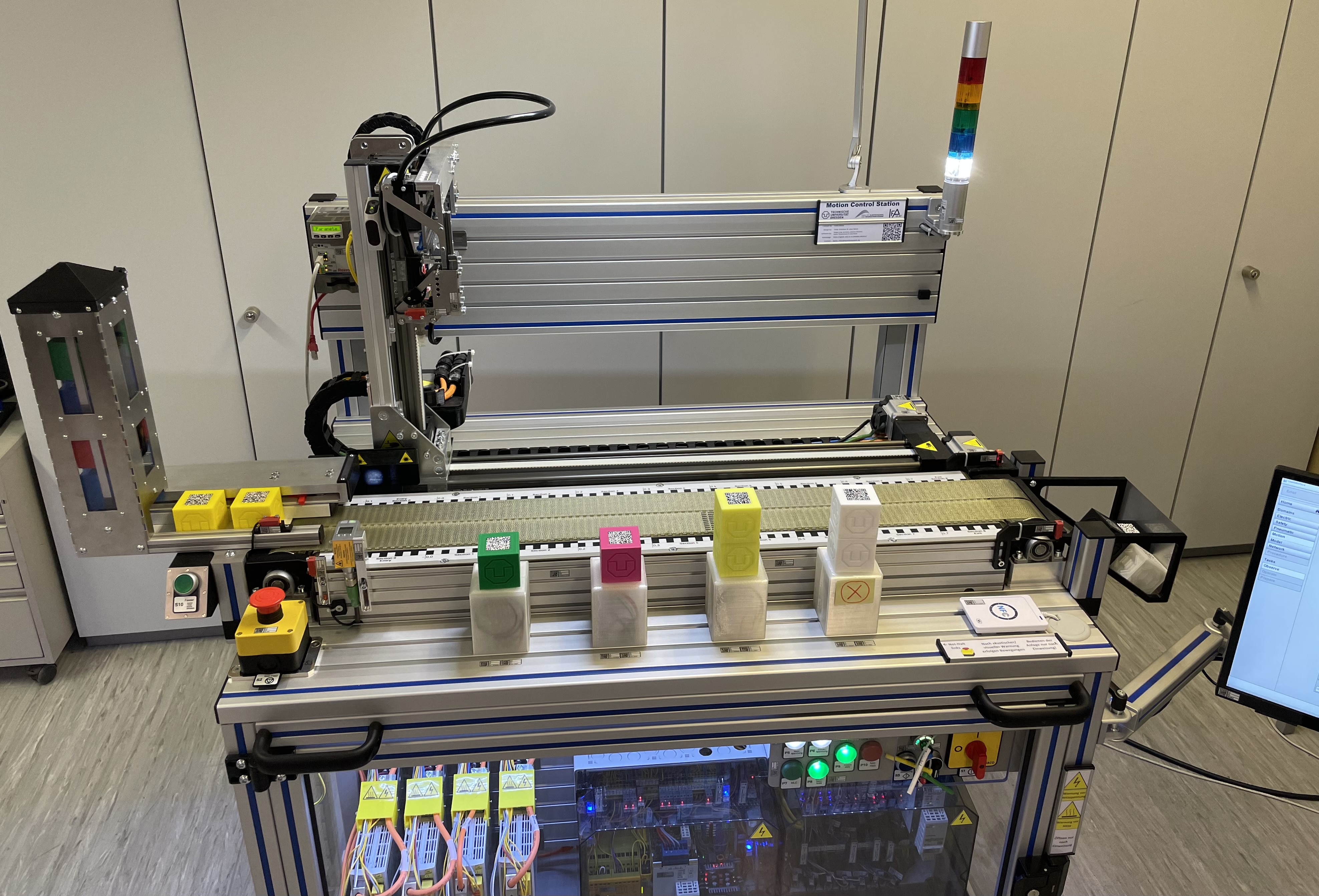

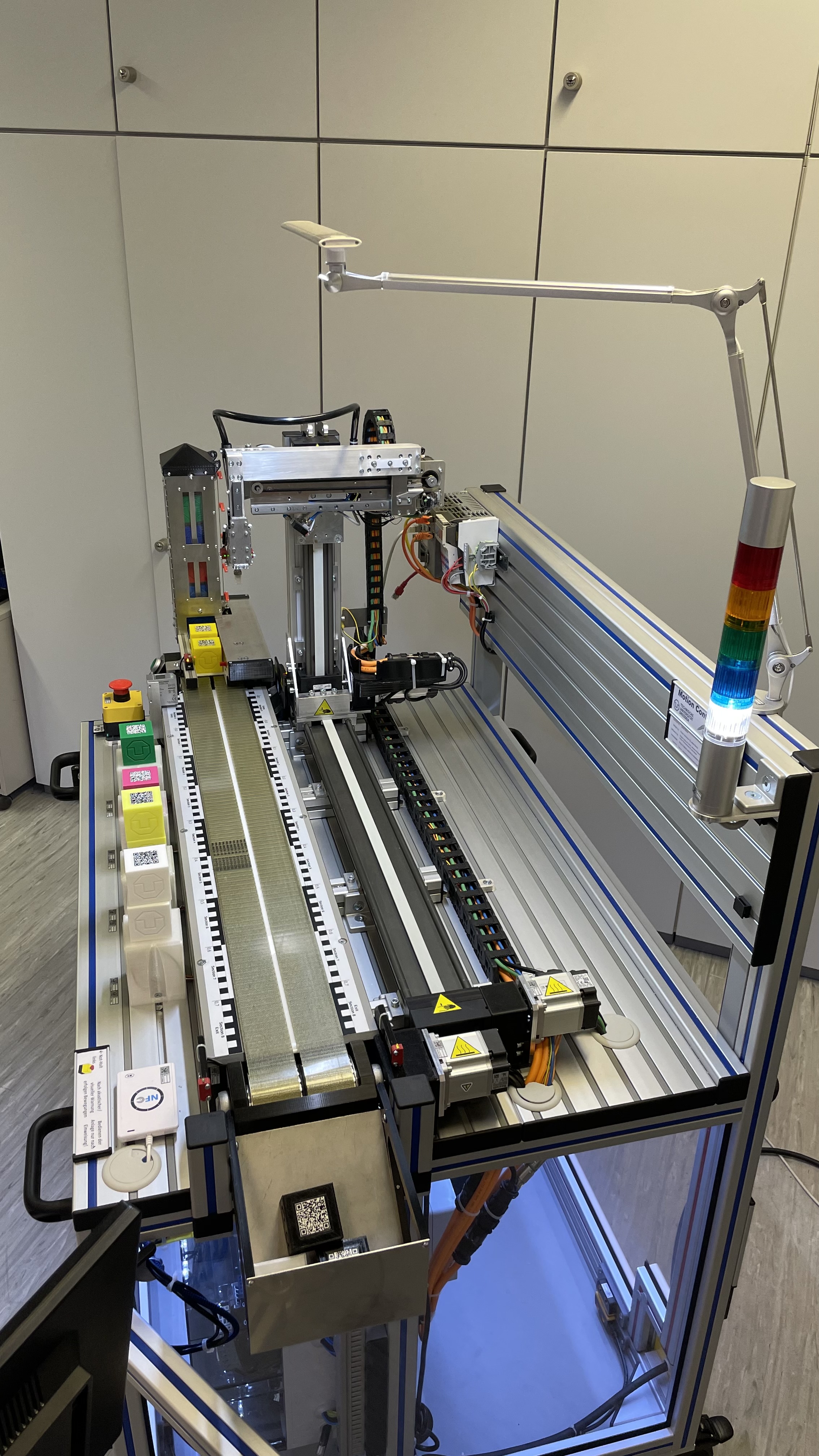

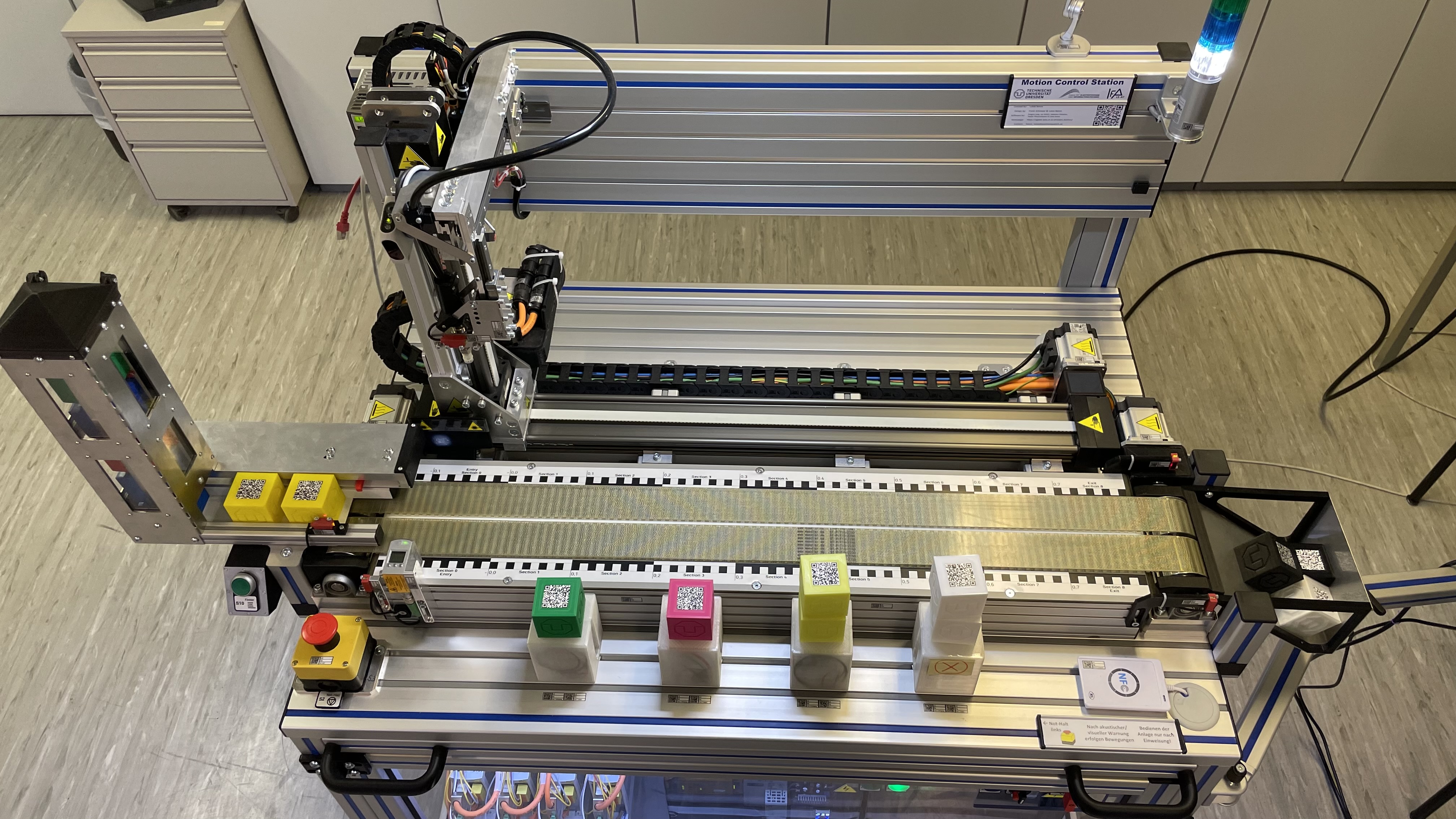

Überblicksbild der Anlage von vorn schräg oben links:

Die Aufteilung der Grundplatte ist sichtbar: von hinten nach vorn Längsachse des Roboters, parallele Förderbänder sowie Ablageplätze.

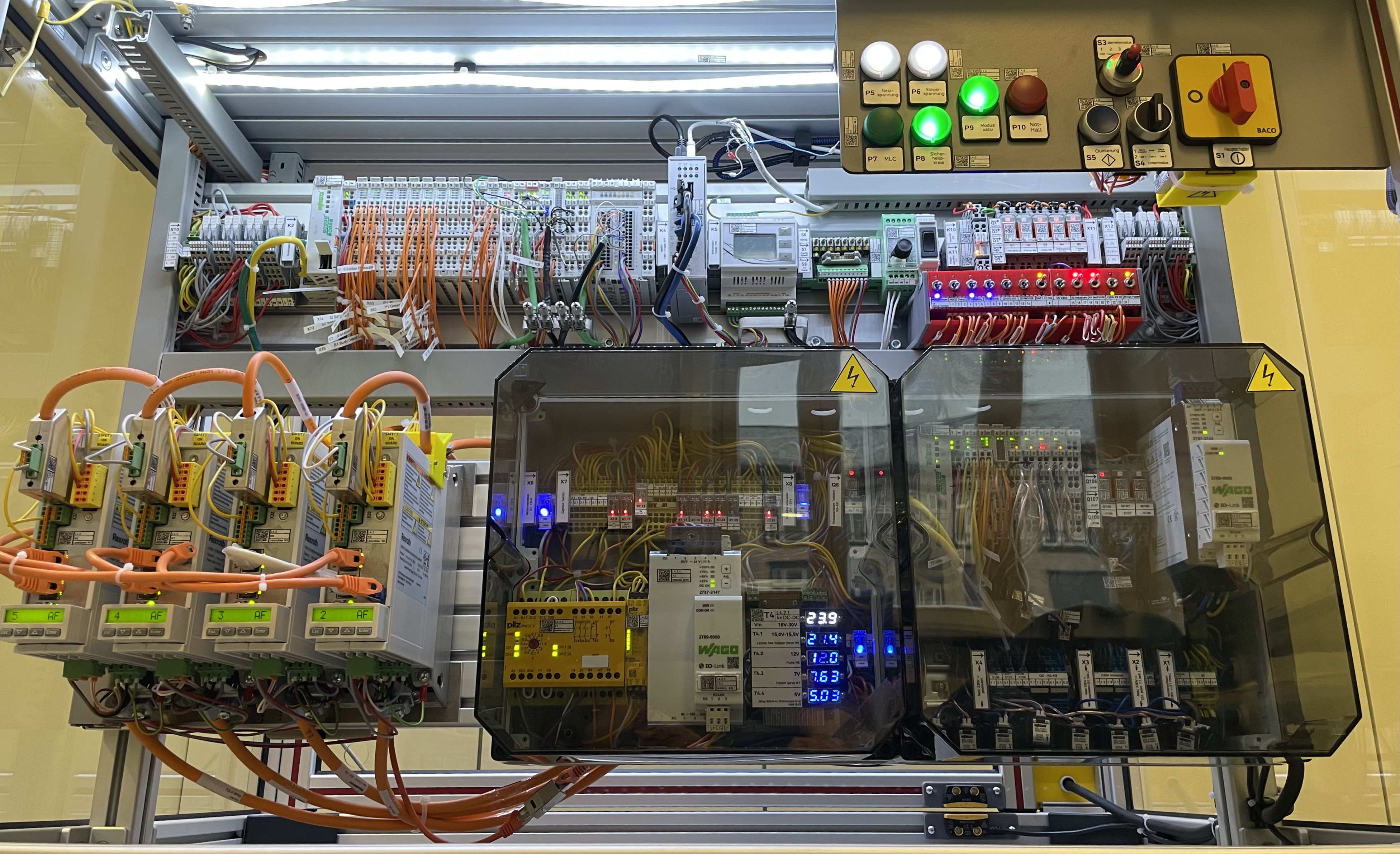

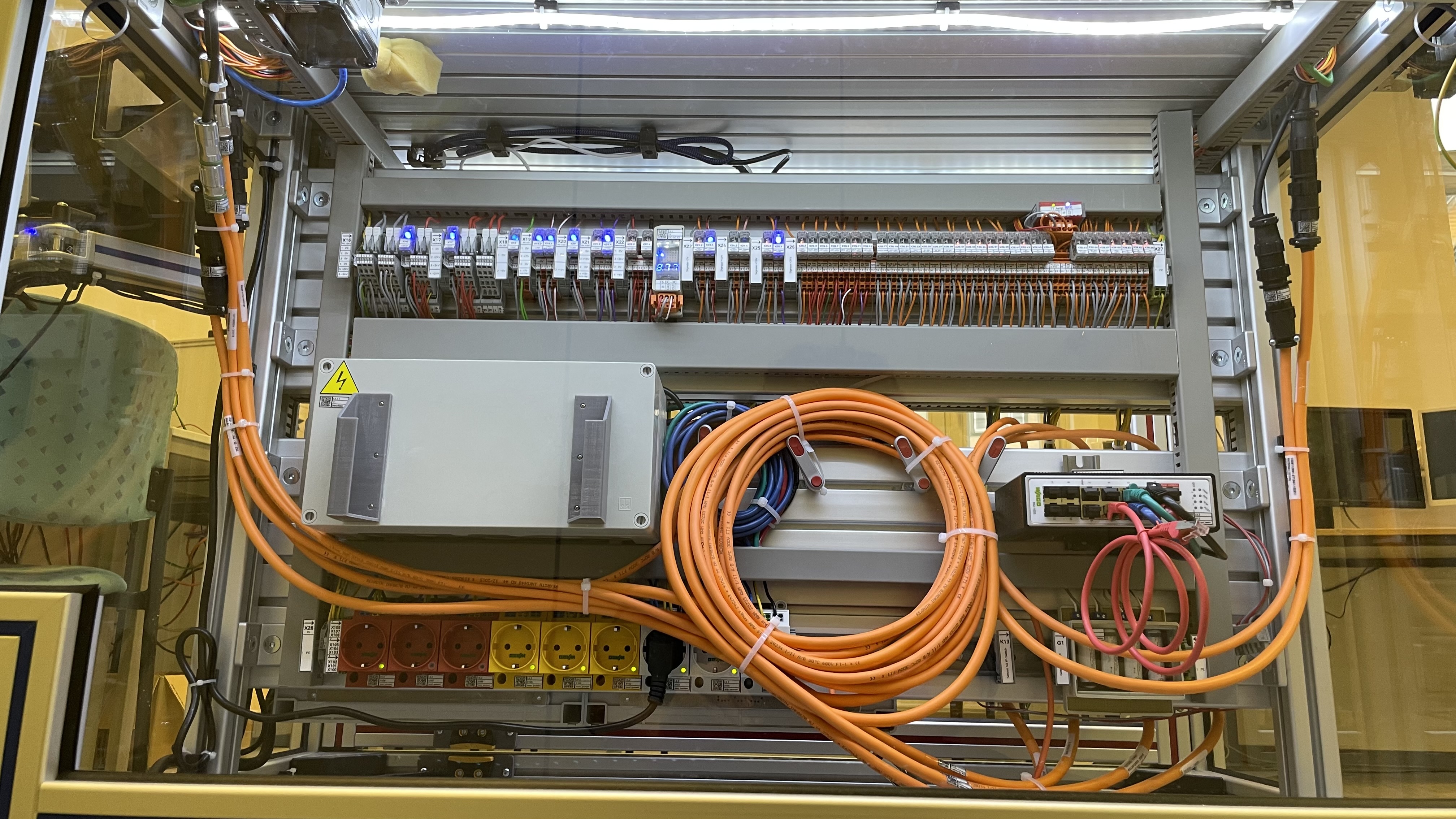

Vorderer Schaltschrank:

Markant sind die vier Antriebssteuergeräte unten links, welche die beiden Förderbandachsen sowie Vertikal- und Längsachse des Roboterarms antreiben.

Darüber befindet sich die Instrumentierungsebene mit dem ersten von zwei Buskopplern in der Anlage.

Dieser beinhaltet I/O-Komponenten für alle Sensoren und Aktuatoren sowie IO-Link-, CAN- und RS485-Kommunikationsschnittstellen.

Als größtes Einzelelement am Buskoppler ist der Stepper-Servo-Kontroller für die Querchse des Roboterarms zu sehen.

Rechts daneben bzw. mittig auf der Schiene ist ein industrial Pi montiert, welcher als IPC zur Realisierung des Anlagen-HMI eingesetzt wird sowie zur Bereitstellung von Fern-Bedien-Schnittstellen, die mittels OPC UA-Servern realisiert werden. Wiederum rechts daneben ist ein industrial Arduino mit integriertem Display zu sehen, welcher die Kommunikationsschnittstelle zwischen der Steuerung (RS485) und intelligenten Ablageplätzen (I2C) bildet.

Rechts von der Mitte sind zwei grüne manuelle Eingabeelemente platziert, mit denen verschiedene Einstellungen für das Steuerprogramm vorgenommen werden können.

Schließlich sind fünf Relaisschalter erkennbar, mit denen verschiedene Spannungsebenen gesteuert werden können. Darunter in rot befinden sich manuelle Schalter, die verschiedene Direkteingriffe in Signalwege ermöglichen. So können alle Relaisschalter manuell eingeschaltet werden, alle Komponenten des Pneumatiksubsystems (Ventil und Pumpe) und die Beleuchtung. Industrial Pi und Industrial Arduino hingegen lassen sich abschalten.

Rechts oben im Bild befindet sich das Hauptbedienpanel, rechts unten die Schutzgehäuse für die Netzspannungs- und Sicherheitskomponenten.

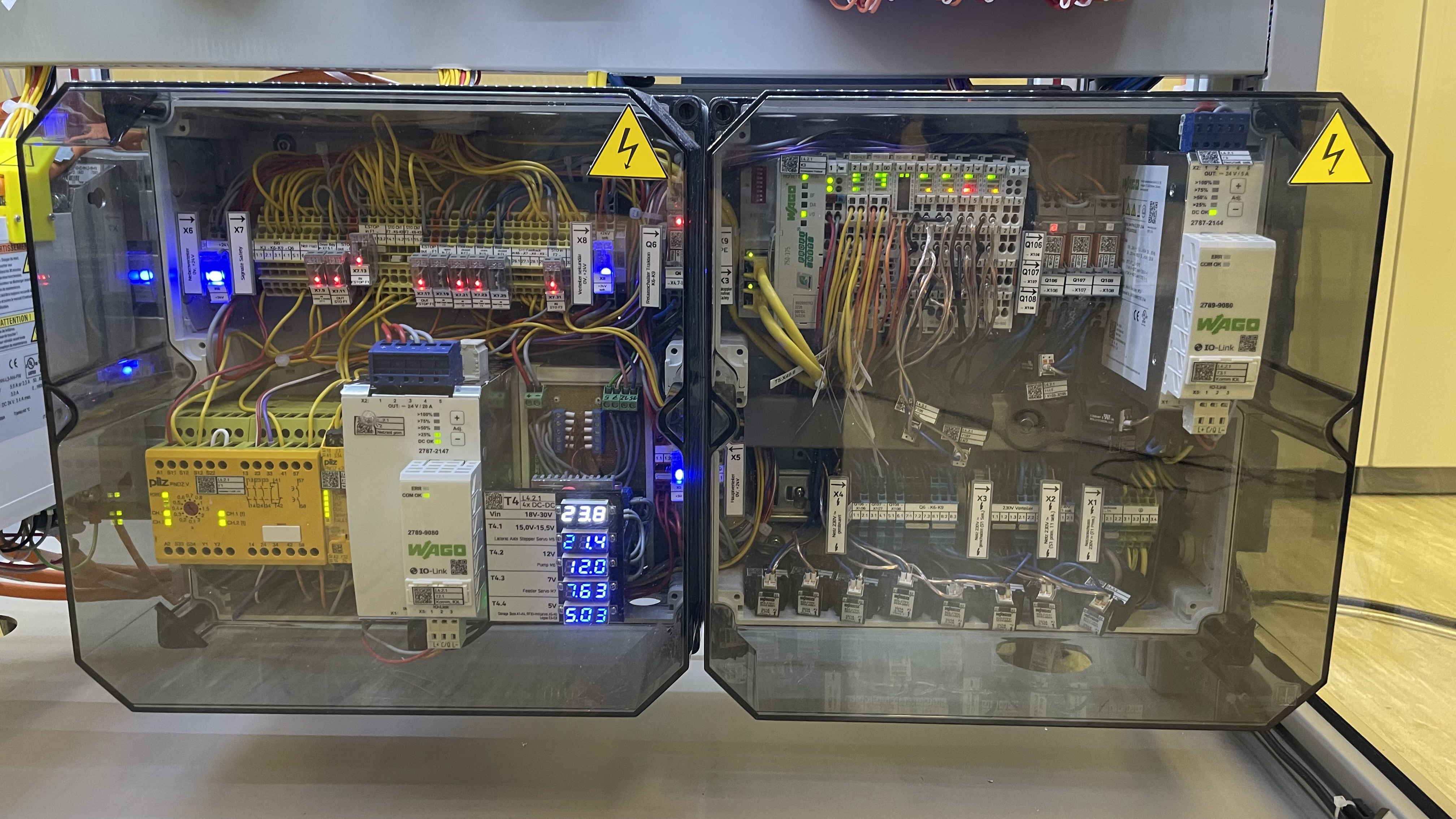

Schutzgehäuse für Netzspannungs- und Sicherheitskomponenten:

Rechts unten befindet sich die Verdrahtungsebene für Netzspannung. Hier ist das Anschlusskabel angeklemmt sowie der Hauptschalter.

Davon ausgehend werden über Relais Steckdosen auf der Rückseite des Schaltschranks angesteuert sowie die Motorsteuergeräte.

Die Relaisschalter hierfür befinden sich auf der Instrumentierungsebene darüber (rechts oben). Die Signale zur Ansteuerung werden über den zweiten Buskoppler in der Anlage bereitgestellt, an dem auch Leistungsmessgeräte angeschlossen sind.

Rechts oben ist das Sekundärnetzteil montiert, welches seine Eingangsspannung auch im ausgeschalteten Zustand der Anlage bezieht und so bspw. Netzwerkkomponenten versorgt, die auch im ausgeschalteten Zustand betrieben werden müssen.

Das Primärnetzteil hingegen, welches alle anderen Komponenten, wie Steuerung, Antriebssteuergeräte usw. versorgt ist im Bereicht links unten in der Mitte montiert. Beide Netzteile verfügen über eine IO-Link-Kommunikationsschnittstelle zur Steuerung. Rechts neben dem Primärnetzteil werden mittels DC-DC-Konvertern verschiedene Spannungsebenen erzeugt, die mittels Sieben-Segmentanzeigen visualisiert werden. Diesse sind die Spannungsebenen zur Ansteuerung der Querachse (21 V), der Pumpe (12 V), des Feeder-Motors (7,6 V) sowie Mikrocontroller-Komponenten (5 V).

Sehr markant in gelb sind links unten zwei Sicherheitsrelais erkennbar. Das Linke realisiert die Not-Halt-Funktion und verbindet den Not-Halt-Taster mit den E-Stop-Eingängen der Steuergeräte. Über einen zeitverzögerten Zweig und das rechte Sicherheitsrelais wird die Safe-Torque-Off- (STO-) Funktion der Antriebssteuergeräte angesteuert, die einerseits die kontrollierte Stillsetzung der Achsen ermöglicht (daher die Zeitverzögerung) und andererseits die garantierte Unterbrechung der Antriebsleistung.

Links oben befindet sich schließlich die Verdrahtungsebene für alle diesbezüglichen Signalwege.

Das Hauptbedienpanel, alle Elemente sind beschriftet:

Rechts befindet sich der Hauptschalter der Anlage in gelb-rot, welcher als Trenner alle Primärkomponenten ausschaltet.

Links befinden sich einige Indikatoren.

In weiß wird die Verfügbarkeit der wichtigsten Spannungseben angezeigt (P5 Netzspannung, P6 primäre Steuerspannung).

In grün darunter zeigt P8 die Bereitschaft der Antriebssteuergeräte an.

P10 zeigt in rot den Zustand des Not-Halt-Kreises an.

Als Eingabekomponenten dienen der Hauptmodusschalter S3, welcher eine Authorisation mittels RFID-Schlüssel verwendet und entsprechend freigegebene (gelb) sowie gesperrte (rot) Betriebsmodi. Der Aktive Betriebsmodus wird mit einer grün leuchtenden LED angezeigt.

Der Schalter S4 wird für Unterbetriebsmodi verwendet, wie bspw. verschiedene Modi für das Praktikum oder den Demobetrieb.

Der Quittierungstaster S5 dient als Eingabemöglichkeit für einfache Befehle, wie zum Beispiel das Aufwäcken der Anlage aus dem Ruhezustand, das Quittieren von Fehlern, das Resetten von aktiven Funktionen und das Notifizieren der Anwesenheit von Bedienpersonal.

Ansicht von schräg rechts:

Sichtbar ist der Roboterarm im Hintergrund und der Ausgabebehälter am rechten Ende des Förderbands.

Ansicht von rechts:

Sichtbar ist der Roboterarm im Hintergrund und der Ausgabebehälter am rechten Ende des Förderbands im Vordergrund.

Ansicht von links:

Sichtbar ist das Probekörpermagazin im Vordergrund, dahinter links das Roboterarm, dahinter rechts das Förderband. Links an der Rückwand montiert befindet sich die Steuerung der Anlage.

Rückseitiger Schaltschrank:

Sehr markant sind in Orange die aufgewickelten Leistungs- und Geberkabel der Antriebe erkennbar.

Links davon befindet sich ein weiteres Schutzgehäuse für den Netzfilter.

Darunter befinden sich verschiedene Steckdosen, die zum Teil durch den Controller angesteuert werden können (rot).

Rechts im unteren Teil ist ein industrial Switch montiert, darunter die Geberbatterien, die es den Antrieben ermöglichen die Achspositionen zwischenzuspeichern.

Oben befindet sich die Verdrahtungsebene für nahezu alle Spannungsebenen und Signale der Anlage. Dabei sind die Spannugsebenen mit blauen Indikatoren versehen, die Signale mit roten.

Links oben auf der Unterseite der Grundplatte befindet sich die Vakuumpumpe des Pneumatik-Subsystems in einem Gehäuse zur Schalldämmung. Erkennbar ist auch der blaue Pneumatikschlauch sowie der Schalldämpfer aus Schaumstoff.

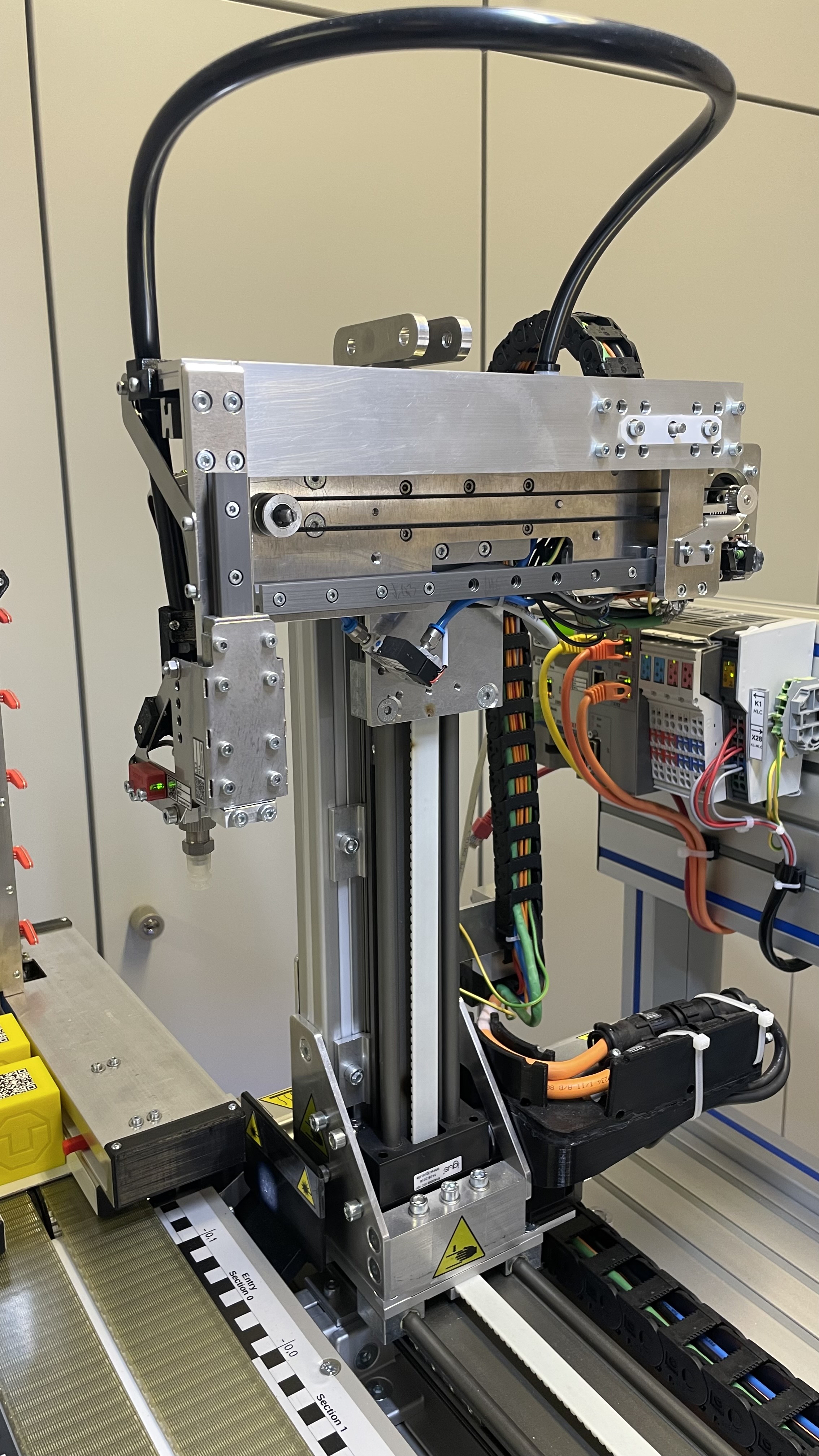

Nahaufnahme des Portalgreifers:

Erkennbar ist das Linearmodul der Vertikalachse im unteren Teil des Bildes sowie oben die horizontale Querachse.

Links im Bild befindet sich der Aufbau des eigentlichen Greifers mit dem transparenten Silikon-Saugkopf, der über den schwarzen Schlauch an die Pneumatik sowie Signale angeschlossen ist.

Der Greifer ist nochmals auf einem Linearmodul montiert, welches eine vertikale Stauchung des Aufbaus ermöglicht. Somit sollen Hardware-Schäden vermieden werden, wenn eine Abwärtsbewegung beim Greifen eines Probekörpers nicht rechtzeitig abgebrochen wird. Mittels eines Tasters (nicht sichtbar) wird die Stauchung erkannt, was unter anderem auch zur Höhenmessung von Probekörperstapeln verwendet wird.

Am rechten Ende der unteren Gleitschiene der Querachse ist der Referenztaster sichtbar. In der Bildmitte auf der hinteren Montageplatte befindet sich das Drei-Wege-Ventil des Saugers.

Am hinteren Ausleger (unten rechts im Bild) der Längsachse befindet sich der Motor der Vertikalachse.

Ansicht von schräg oben aus Sicht der Bedienperson:

Links Probekörpermagazin und -Feeder, darunter der Not-Halt-Taster.

Rechts daneben Förderband mit Farbsensor und Ablageplätzen.

Dahinter der Portalgreifer.

Rechts der Ausgabebehälter.